- Metoda 5S – jak zacząć?

- Metoda 5S – przydatne narzędzia

- 5S na produkcji – jak utrzymać system?

- Jak przekonać pracowników do wdrożenia 5S?

Metoda 5S – jak zacząć?

Zanim przejdziemy do praktycznego meritum artykułu – trochę teorii. Metoda 5S to system mający na celu poprawę organizacji i efektywności jednostki, a co za tym idzie – procesów i firmy. Jak już pewnie wiesz – w skład wchodzi 5 głównych czynności – 1S – sortowanie, 2S – systematyka, 3S – sprzątanie, 4S – standaryzacja, 5S – samodyscyplina. Każdy z tych elementów zawiera w sobie kolejny, każdy jest tak samo ważny i niezbędny do prawidłowego wprowadzenia „w obieg”. Pominięcie któregoś kroku będzie skutkować brakiem precyzji, bałaganem i chaosem – a to ostatnie czego oczekujemy od metody 5S.

Metoda 5S – przydatne narzędzia

1S – Sortowanie

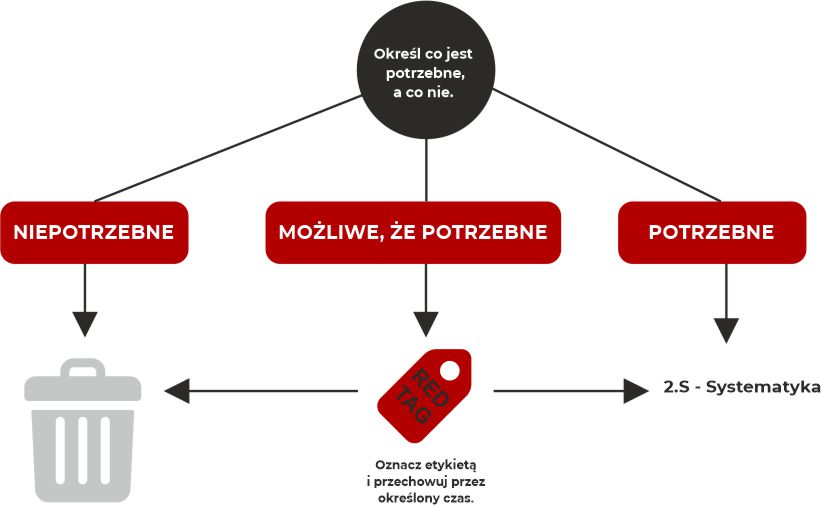

Wprowadzanie metody 5S powinniśmy zacząć od usunięcia wszystkiego, co zbędne. Wszelkie narzędzia niepotrzebne, zepsute, stare i dawno nieużywane powinny zniknąć ze stanowiska pracy. Stare karty zleceń, połamane miary, wypisane długopisy muszą zostać usunięte z przestrzeni roboczej i w zależności od przedmiotu – wyrzucone do śmieci lub przeniesione do archiwum.

Sprzęty dobre, ale niepotrzebne na danym stanowisku, powinny zostać opatrzone „czerwoną etykietą 5S”, a następnie przeniesione do specjalnej strefy Red Tag – miejsca, w którym odkładane są sprzęty podlegające dalszej segregacji. Odłożenie danej rzeczy powinno wiązać się z wpisaniem jej na listę wraz z datą oraz nazwiskiem osoby odkładającej.

Pierwszy krok, czyli 1S – Sortowanie jest niezbędny, aby móc „odgracić” stanowisko lub obszar pracy, pozbyć się wszystkiego, co niepotrzebne. Po zakończeniu 1S jesteśmy gotowi do przejścia do 2S – systematyka. W praktycznym języku krok ten oznacza przypisanie przedmiotom, narzędziom i obszarom – ich stałego miejsca.

2S – Systematyka

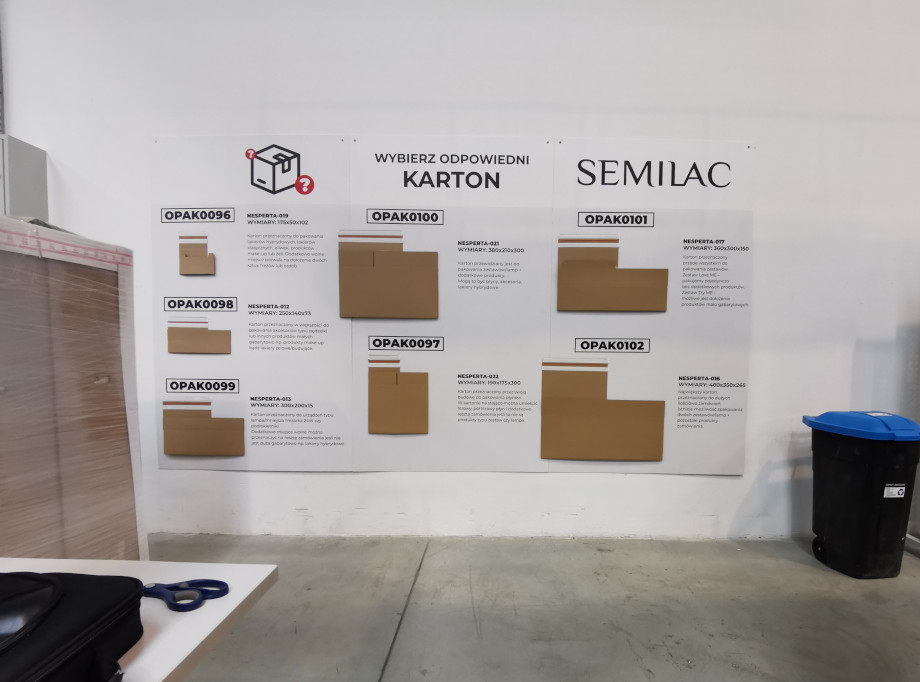

Podczas wdrażania tego kroku przydadzą nam się wszelkie etykietki, taśmy, znaczniki, mniejsze i większe pojemniki, tablice czy tabliczki. Etap ten polega przede wszystkim na organizacji przestrzeni, podzieleniu narzędzi na grupy, zaznaczeniu miejsc do odkładania przedmiotów. Warto zastanowić się, które przedmioty, z jaką częstotliwością będą używane przez np. operatora i zostawić je w zasięgu jego ręki. W przypadku narzędzi, które rotują między osobami, np. w dziale UR, można pomyśleć o stworzeniu mobilnej tablicy cieni na narzędzia. Jest to dużo lepszy sposób na przechowywanie narzędzi niż skrzynki narzędziowe, ponieważ jeden rzut oka wystarczy, aby zobaczyć czy wymagany przedmiot znajduje się na swoim miejscu, czy też używa go inny pracownik. Przedmioty używane przez wszystkich pracowników i przechowywane na regałach powinny zostać posegregowane a ich miejsce odpowiednio opisane. Ciekawym pomysłem pozwalającym na szybkie odnalezienie miejsca odkładczego produktu będzie stworzenie tablicy z planem magazynu. Tablica taka powinna być suchościeralna. W przypadku zmiany umiejscowienia przedmiotu na półce, zmienia się też tę informację na tablicy.

Organizacja drobnych elementów będzie wymagać stosowania pojemników z odpowiednim oznaczeniem np. przy pomocy etykiety nadrukowanej lub zawieszki na pojemniki. Większe przedmioty jak duże narzędzia, maszyny, ale też regały jezdne, kosze, pojemniki czy palety składowane na podłodze powinny zostać oznaczone przy pomocy taśm podłogowych, etykiet podłogowych lub znaczników 5S. Odpowiednie strefy lub grupy produktów powinny mieć swój system kolorystyczny – przykładowo: miejsca niebezpieczne oznakowane powinny być taśmą ostrzegawczą żółto-czarną, produkty związane z produkcją – kolorem żółtym, wyroby gotowe – kolorem niebieskim itd.

3S – Sprzątanie

Kolejny krok powinien być wykonany łącznie z poprzednim oraz kontynuowany tuż po nim. Sprzątanie – czyli 3S to trzeci krok wykonywany podczas wdrażania metody 5S na hali produkcyjnej. Jak wiadomo, produkcja bardzo często wiąże się z zabrudzeniami, wiórami, olejem czy smarem, toteż ten etap jest niezwykle ważny, ale również dość czasochłonny. Podczas 3S musimy wyposażyć pracowników w niezbędne środki czystości, odpowiednie do czyszczenia typowych zabrudzeń występujących na stanowisku. Krok ten nie oznacza tylko sprzątania w momencie wdrażania 5S – oznacza on również sukcesywne utrzymywanie czystości na stanowisku lub obszarze pracy. Pracownik powinien być na stałe wyposażony w zestaw sprzątający (który też powinien mieć swoje miejsce odkładcze przy stanowisku pracy). Na szczotki, zmiotki czy mopy dobrą praktyką 5S będzie zastosowanie kącika czystości 5S o odpowiednim rozmiarze i materiale.

Warto w tym momencie ustalić systematykę sprzątania – np. stół roboczy ma zostać posprzątany z niepotrzebnych elementów na zakończenie każdego dnia pracy, a także sukcesywnie 1 raz w tygodniu czyszczenie blatu, 1 raz w miesiącu – czyszczenie konstrukcji itp. Taki harmonogram sprzątania powinien znajdować się w widocznym miejscu i być dostępny dla wszystkich.

5S na produkcji – jak utrzymać system?

4S – Standaryzacja

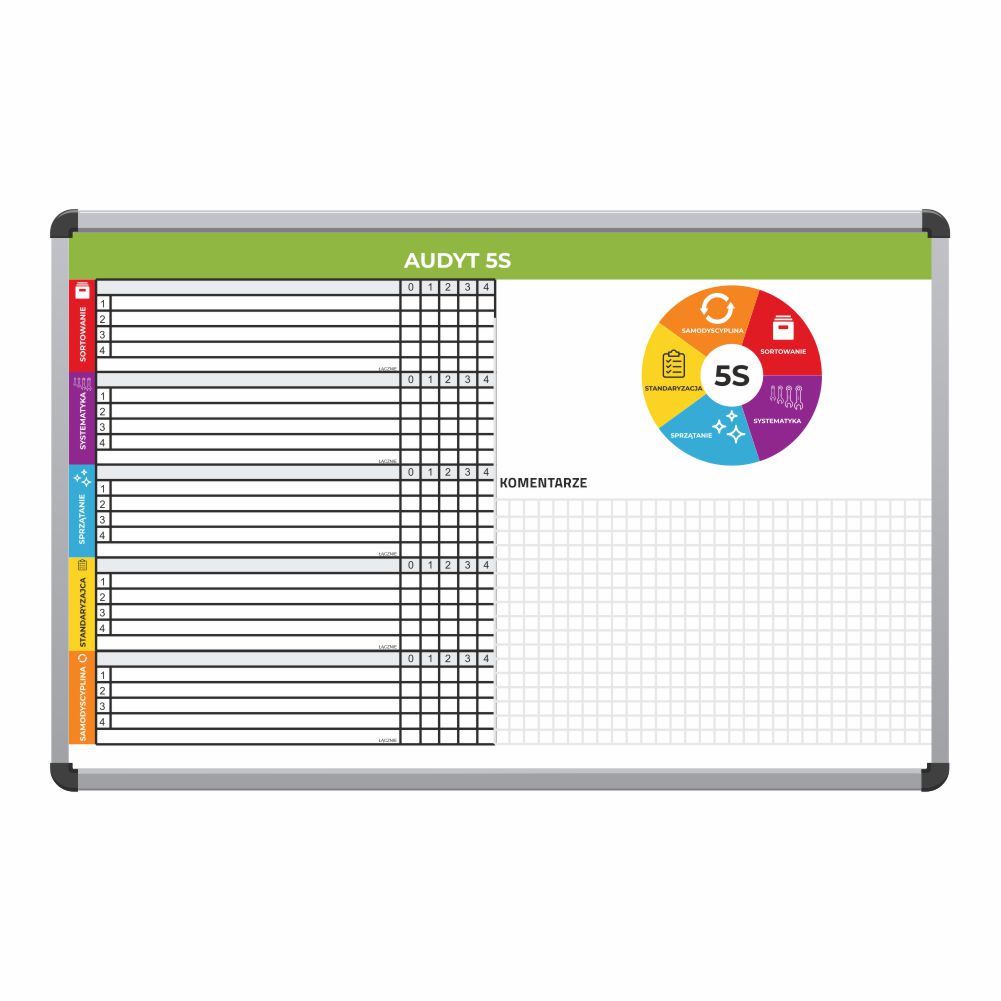

4 i 5 „S” to kroki, które są już mniej „fizycznym etapem” wprowadzania metody 5S, jednak to właśnie do nich trzeba przywiązać największą wagę. Budowanie świadomości oraz tworzenie dobrych nawyków jest przeważającym elementem ku skutecznemu wdrażaniu metody 5S. Bez odpowiednich reguł, wytycznych i zasad, utrzymanie stworzonego podczas pierwszych trzech S porządku, będzie wręcz niemożliwie. Nie chcąc, aby nasza praca poszła na marne, koniecznie musimy przygotować klarowne instrukcje postępowania, harmonogramy i standardy postępowania – będzie to nasz czwarty krok – 4S – standaryzacja. Do tego celu potrzebne będą tablice, tabliczki, tablice na dokumenty lub tablice VM. Wszystkie informacje powinny być zaprezentowane w jasny i przejrzysty sposób, najlepiej z wykorzystaniem zdjęć (np. wykonanych podczas 2S), infografik i prostych opisów.

5S – Samodyscyplina

5S – samodyscyplina lub inaczej – utrzymanie. Zapoznaj wszystkich, których to dotyczy z zasadami, które zostały wprowadzone i wymagaj stosowania. Sprawdzaj regularnie czy zasady są przestrzegane, najlepiej wprowadzając systematyczne audyty. Dobrą praktyką będzie zastosowanie tablic audytowych i prezentowanie wyników wszystkim pracownikom tak, aby widzieli realnych wpływ własnych działań.

Jak przekonać pracowników do wdrożenia 5S?

Efektywne wdrażanie jakiegokolwiek narzędzia Lean niechybnie musi wiązać się ze zmianami w postrzeganiu kultury pracy przez wszystkich pracowników w firmie. Bez odpowiedniego nastawienia, wprowadzanie nowości, narzędzi i usprawnień będzie kłopotliwe lub wręcz niemożliwe. Niewiele osób pozytywnie reaguje na zmiany, nie widząc od razu jakich korzyści osobistych mogą się spodziewać po ich wdrożeniu. Tak samo jak sprzedając produkt lub oferując usługi, marketingowcy posługują się językiem korzyści w prezentowaniu zalet asortymentu, tak kierownicy czy brygadziści powinni rozmawiać z pracownikami, prezentując pozytywny wpływ zmian na ich codzienną pracę.

Zamiast „wdrażania metody 5S” zastosuj „sposoby na ułatwienie pracy”. Zamiast „seiton” zastosuj „porządek na stanowisku pracy”. I co najważniejsze – nie wprowadzaj tych zmian sam – zaangażuj wszystkich, słuchając uwag i niekoniecznie przełamując wszystkie standardy. Pracownik odkładający młotek w to samo miejsce od 15 lat sam stworzył odpowiednie „miejsce odkładcze”, które pozwala mu w łatwy sposób odnaleźć potrzebny produkt. Współpracuj, słuchaj, ale też reaguj i polepszaj – zawsze w porozumieniu i wspólnej zgodzie. Zaangażowanie będzie podstawą dla późniejszego sukcesu wszystkiego, co razem stworzycie.

5S i co dalej?

Dalej to już tylko więcej, lepiej, sprawniej, efektywniej. 5S jest bazą, doskonałą podwaliną do wprowadzania usprawnień w zakładzie pracy. Motywuj pracowników, wskazuj dobre ścieżki postępowania, buduj nawyki i realizuj cele. Lean Management to ogrom możliwości, a dzięki wdrożeniu 5S, możesz wprowadzać do swojej firmy kolejne jego narzędzia.